1. Хуурай зүсэх технологи гэж юу вэ

Дэлхий нийтээр байгаль орчны талаарх мэдлэгийг дээшлүүлж, байгаль орчныг хамгаалах хууль тогтоомжийн шаардлага улам бүр чангарахын хэрээр зүсэх шингэний байгаль орчинд үзүүлэх сөрөг нөлөө улам бүр тодорхой болж байна. Статистик мэдээллээс үзэхэд 20 жилийн дараа зүсэх шингэний зардал 3-аас бага байх болно. Ажлын хэсгийн өртгийн %.Одоогийн байдлаар өндөр бүтээмжтэй үйлдвэрлэлийн аж ахуйн нэгжүүдэд хайчлах шингэний нийлүүлэлт, засвар үйлчилгээ, дахин боловсруулалтын зардал нь бэлдэцийг үйлдвэрлэх зардлын 13% -17% -ийг эзэлдэг бол огтлох хэрэгслийн зардал ердөө 2% -5% -ийг эзэлж байна. ,.Зүсэх шингэнтэй холбоотой нийт зардлын 22 орчим хувийг зүсэх шингэний эмчилгээний зардал эзэлдэг. Хуурай зүсэлт нь зүсэх шингэнийг ухамсартайгаар, хөргөлтийн бодисгүйгээр байгаль орчныг хамгаалах, зардлыг бууруулах зорилгоор ашигладаг нэг төрлийн боловсруулалтын арга юм.

Хуурай зүсэх нь зүгээр л огтлох шингэнийг ашиглахаа зогсоох биш, харин хайчлах шингэнийг ашиглахыг зогсоохын зэрэгцээ өндөр үр ашигтай, бүтээгдэхүүний өндөр чанар, багажийн бат бөх чанар, зүсэх процессын найдвартай байдлыг хангах явдал юм. туслах байгууламжууд нь жинхэнэ хуурай зүслэгт хүрэхийн тулд уламжлалт зүсэлт дэх зүсэх шингэний үүргийг орлуулж.2.Хуурай зүсэх технологийн онцлог

① Чипс нь цэвэр, бохирдолгүй, дахин боловсруулж, устгахад хялбар байдаг.② Шингэнийг дамжуулах, нөхөн сэргээх, шүүх төхөөрөмж болон холбогдох зардлыг хэмнэж, үйлдвэрлэлийн системийг хялбаршуулж, шингээх зардлыг бууруулдаг.③ Таслах шингэн ба чипс болон холбогдох цахилгаан тоног төхөөрөмжийн хоорондох тусгаарлах төхөөрөмжийг орхигдуулсан.Машины багаж нь бүтцийн хувьд авсаархан бөгөөд бага талбай эзэлдэг.④ Энэ нь хүрээлэн буй орчныг бохирдуулахгүй.⑤ Энэ нь зүсэх шингэнтэй холбоотой аюулгүй байдлын осол, чанарын осол гаргахгүй.

3. Зүсэгч хэрэгслийн тухай

① Багаж нь өндөр температурт маш сайн тэсвэртэй байх ба зүсэх шингэнгүйгээр ажиллах боломжтой.Хуурай зүсэх хэрэгсэлд шинэ хатуу хайлш, поликристал керамик болон CBN материалыг илүүд үздэг.② Чип ба багажны хоорондох үрэлтийн коэффициентийг аль болох багасгах хэрэгтэй (хамгийн үр дүнтэй арга бол багажийн гадаргууг бүрэх). дулааны хуримтлалыг багасгахын тулд чипс арилгах хэрэгслийн сайн бүтэцтэй.③ Хуурай зүсэгч багаж нь нойтон зүсэгчээс илүү бат бэх, цохилтын бат бөх байх ёстой.

4. Багажны материал

Бүрхүүлгийн материал Бүрхүүл нь дулааны хаалт шиг үйлчилдэг, учир нь энэ нь багажийн субстрат болон ажлын хэсгийн материалаас хамаагүй бага дулаан дамжуулалттай байдаг.Тиймээс эдгээр хэрэгслүүд нь бага дулааныг шингээж, зүсэх өндөр температурыг тэсвэрлэх чадвартай.Эргэх эсвэл тээрэмдэх эсэхээс үл хамааран бүрсэн багаж нь багажны ашиглалтын хугацааг багасгахгүйгээр өндөр зүсэх параметрүүдийг зөвшөөрдөг. Нимгэн бүрээс нь зузаан бүрээстэй харьцуулахад цохилтот зүсэх үед температурын өөрчлөлтөд илүү сайн гүйцэтгэлтэй байдаг.Учир нь нимгэн бүрээс нь стресс багатай, хагарал багатай байдаг.Хуурай зүсэлт нь багажны ашиглалтын хугацааг 40% хүртэл уртасгах боломжтой тул дугуй хэлбэрийн багаж, тээрэмдэх оруулга зэргийг бүрэхийн тулд физик бүрхүүлийг ихэвчлэн ашигладаг.

cermetCermet нь ердийн хатуу хайлшаас илүү өндөр зүсэх температурыг тэсвэрлэх чадвартай боловч хатуу хайлшийн цохилтод тэсвэртэй, дунд болон хүнд боловсруулалтын үед хатуулаг, бага хурд, өндөр тэжээлийн хурдтай үед бат бөх чанаргүй байдаг.Гэсэн хэдий ч энэ нь өндөр хурдтай хуурай зүсэх үед өндөр температур, элэгдэлд тэсвэртэй, илүү урт хугацаатай, боловсруулсан бэлдэцийг илүү сайн гадаргуутай болгодог.Зөөлөн, наалдамхай материалыг боловсруулахад ашиглахдаа чип үүсэхээс сэргийлж, гадаргуугийн чанар сайтай байдаг.Кермет нь бүрээсгүй, илүү сайн бүрээстэй хатуу хайлштай харьцуулахад хугарал, тэжээлээс үүдэлтэй стрессд илүү мэдрэмтгий байдаг.Тиймээс энэ нь өндөр нарийвчлалтай ажлын хэсгүүд болон гадаргуугийн өндөр чанартай тасралтгүй зүсэлт хийхэд хамгийн сайн хэрэглэгддэг.

керамик

Тогтвортой байдал, өндөр зүсэх хурдаар боловсруулах чадвартай, удаан хугацаанд үйлчилдэг.Цэвэр хөнгөн цагааны исэл нь маш өндөр температурыг тэсвэрлэх чадвартай боловч түүний хүч чадал, хатуулаг нь маш бага байдаг.Ажлын нөхцөл сайнгүй бол эвдэхэд амархан.Хөнгөн цагааны исэл эсвэл титан нитридын холимог нэмэх нь керамикийн эвдрэлд мэдрэмтгий байдлыг бууруулж, бат бөх чанарыг сайжруулж, нөлөөллийн эсэргүүцлийг сайжруулна.

CBN toolsCBN нь маш хатуу багажны материал бөгөөд HRC48-аас өндөр хатуулагтай материалыг боловсруулахад хамгийн тохиромжтой.Энэ нь маш сайн өндөр температурт хатуулагтай - 2000 ℃ хүртэл, гэхдээ энэ нь керамик хутгатай харьцуулахад өндөр цохилтын бат бөх, бутрах эсэргүүцэлтэй байдаг.

CBN нь дулаан дамжуулалт багатай, шахалтын бат бэх өндөртэй бөгөөд зүсэлтийн өндөр хурд, тармуурын сөрөг өнцгөөс үүссэн зүсэх дулааныг тэсвэрлэх чадвартай.Зүсэх талбай дахь өндөр температурын улмаас ажлын хэсгийн материал зөөлөрч, чипс үүсэхэд тусалдаг.

CBN нь дулаан дамжуулалт багатай, шахалтын бат бэх өндөртэй бөгөөд зүсэлтийн өндөр хурд, тармуурын сөрөг өнцгөөс үүссэн зүсэх дулааныг тэсвэрлэх чадвартай.Зүсэх талбай дахь өндөр температурын улмаас ажлын хэсгийн материал зөөлөрч, чипс үүсэхэд тусалдаг.

Хуурай эргүүлэх хатууруулсан ажлын хэсгүүдийн хувьд CBN хэрэгслийг өндөр нарийвчлалтай, гадаргуугийн өнгөлгөөнд хүрэх чадвартай тул нунтаглах процессыг орлуулахад ихэвчлэн ашигладаг.CBN багаж болон керамик багаж нь хатууруулагч эргэлт, өндөр хурдтай тээрэмдэхэд тохиромжтой.

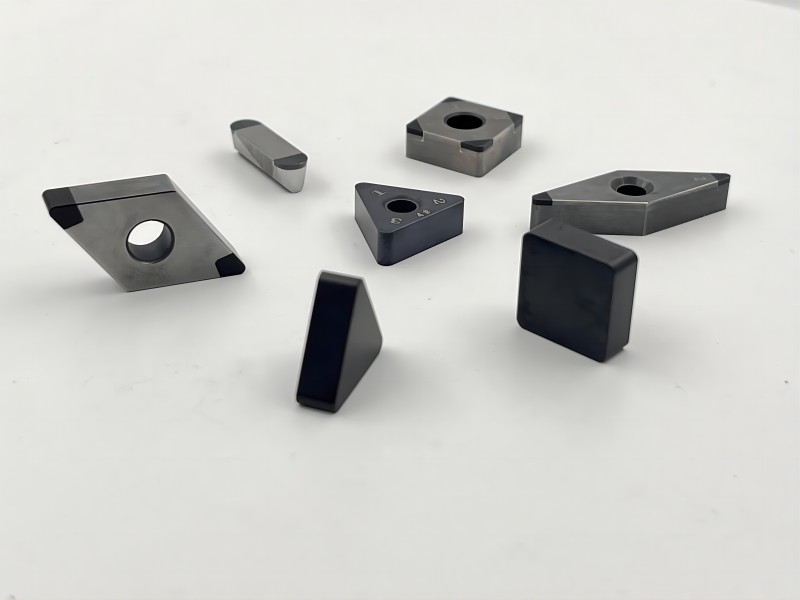

OPT өндөр чанартай CBN оруулга

PCD хэрэгслүүд

Жишээлбэл,PCD оруулга、PCD тээрэмдэх таслагч、PCD зүсэгч.

Поликристал алмаз нь хамгийн хатуу зүсэх материалын хувьд элэгдэлд тэсвэртэй байдаг.PCD зүсмэлүүдийг хатуу хайлшны хутган дээр гагнах нь хүч чадал, нөлөөллийн эсэргүүцлийг нэмэгдүүлэх боломжтой бөгөөд багажны ашиглалтын хугацаа нь хатуу хайлштай иртэй харьцуулахад 100 дахин их байдаг.

Гэсэн хэдий ч Төмөр дэх PCD-ийн төмрийн хамаарал нь ийм төрлийн багажийг зөвхөн өнгөт материалыг боловсруулах боломжтой болгодог.Үүнээс гадна PCD нь 600 ℃-аас дээш зүсэлтийн бүсэд өндөр температурыг тэсвэрлэх чадваргүй тул өндөр хатуулаг, уян хатан чанартай материалыг огтолж чадахгүй.

PCD хэрэгсэл нь өнгөт металл, ялангуяа хүчтэй үрэлттэй өндөр цахиурын хөнгөн цагаан хайлшийг боловсруулахад тохиромжтой.Хурц зүсэх ирмэг ба том тармуурын өнцгийг ашиглан эдгээр материалыг үр ашигтайгаар огтолж, зүсэх даралтыг багасгаж, чипс үүсэхийг багасгадаг.

Шуудангийн цаг: 2023 оны 6-р сарын 09-ний өдөр